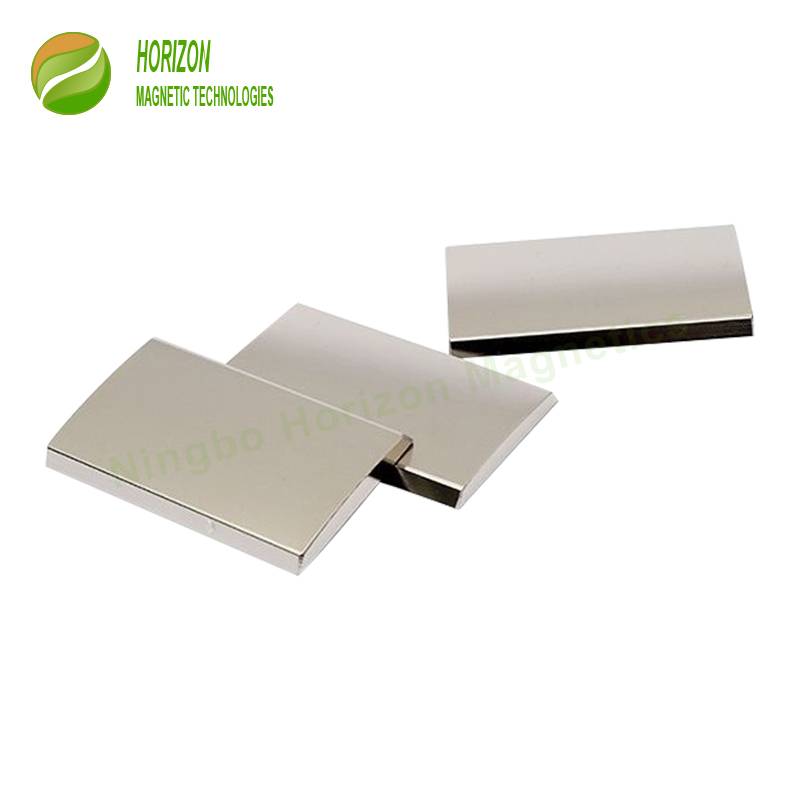

ત્રિજ્યા, પહોળાઈ અને લંબાઈ સહિત ગોળાકાર ટોચના ચોકસાઇ કદને ધ્યાનમાં લેતા, નિયોડીમિયમ લોફ મેગ્નેટ બહુમુખી ઉપયોગને બદલે ચોક્કસ એપ્લિકેશન સુધી મર્યાદિત છે. તેથી તે મુખ્યત્વે ઔદ્યોગિક એપ્લિકેશન માટે કસ્ટમાઇઝ્ડ છે.

સિન્ટર્ડ નિયોડીમિયમ લોફ મેગ્નેટ કેવી રીતે ઉત્પન્ન થાય છે? રખડુ અથવા બ્રેડના લગભગ તમામ કદના નિયોડીમિયમ ચુંબક જાડાઈ દ્વારા જોડીમાં ચુંબકિત થાય છે. ના તમામ આકારો સમાનsintered Neodymium ચુંબક, સૌપ્રથમ રેર અર્થ ધાતુઓ સહિત કાચી સામગ્રીને યોગ્ય રચના બનાવવા માટે માપવામાં આવે છે. ઇન્ડક્શન મેલ્ટિંગ ફર્નેસમાં શૂન્યાવકાશ અથવા નિષ્ક્રિય ગેસ હેઠળ સામગ્રી ઓગળવામાં આવે છે. પીગળેલા એલોયને કાં તો ઘાટમાં, ચિલ પ્લેટ પર રેડવામાં આવે છે અથવા સ્ટ્રીપ કાસ્ટ ફર્નેસમાં પ્રક્રિયા કરવામાં આવે છે જે પાતળી, સતત મેટલ સ્ટ્રીપ બનાવી શકે છે. આ ધાતુના એલોય અથવા સ્ટ્રીપ્સને કચડીને ચુંબકીય પાઉડર બનાવવા માટે પલ્વરાઇઝ કરવામાં આવે છે જેના કણોનું કદ એક ચુંબકીય પ્રિફર્ડ ઓરિએન્ટેશન સાથે સામગ્રીને સમાવવા માટે નિર્દિષ્ટ કરવામાં આવે છે. પાવડરને જીગમાં મૂકવામાં આવે છે અને પાવરને લંબચોરસ આકારમાં દબાવવામાં આવે ત્યારે ચુંબકીય ક્ષેત્ર લાગુ કરવામાં આવે છે. આ યાંત્રિક દબાણમાં, ચુંબકીય એનિસોટ્રોપી પ્રાપ્ત થાય છે. દબાયેલા ભાગોને સિન્ટરિંગ તાપમાને ગરમ કરવામાં આવે છે અને શૂન્યાવકાશ સિન્ટરિંગ ભઠ્ઠીમાં ઘનતા કરવાની મંજૂરી આપવામાં આવે છે. સિન્ટરિંગ પછી ચુંબકનું વૃદ્ધત્વ ચુંબકના ગુણધર્મોને સમાયોજિત કરે છે.

મૂળભૂતચુંબકીય ગુણધર્મોરખડુના નિયોડીમિયમ ચુંબક સિન્ટરિંગ અને વૃદ્ધત્વ પ્રક્રિયા પૂર્ણ થયા પછી સેટ કરવામાં આવે છે. Br, Hcb, Hcj, (BH) max, HK સહિત મુખ્ય ડેટાનું પરીક્ષણ અને રેકોર્ડ કરવું જોઈએ. માત્ર તે જ ચુંબક કે જે પરીક્ષણ પાસ કરે છે તે મશીનિંગ સહિતની અનુગામી પ્રક્રિયાઓમાં જઈ શકે છે.

સામાન્ય રીતે આપણે મોટા ચુંબક બ્લોક્સને ઘણા ટુકડાઓમાં કાપીએ છીએબ્લોક આકારના ચુંબકઅંતિમ રખડુ ચુંબક કરતાં થોડી મોટી જાડાઈ સાથે. અને પછી અમે પ્રોફાઈલ ગ્રાઇન્ડીંગનો ઉપયોગ મશીન માટે જરૂરી ત્રિજ્યાના કદમાં કરીએ છીએ. કટ અને ગ્રાઇન્ડીંગનો આ વિકલ્પ નિયોડીમિયમ લોફ મેગ્નેટના કદની ચોકસાઈની ખાતરી કરે છે, ખાસ કરીને ત્રિજ્યાના કદ માટે.